情報発信

SAP ERPを導入しても、在庫状況をリアルに把握できていない現実については別のコラムで紹介しました。

そこにはそれぞれの理由、理想と現実のギャップがあって、何らかの課題には気付いていても倉庫業務に大きな支障がなければつい放置してしまいがちです。 しかし、ERP導入の目的である「リソースマネージメント」の視点からは、DB内にできるだけ“リアル”な情報が必要です。

情物一致を実現する為の3つのポイントについて考えてみました。

ポイント? 発生点入力

簡単に言えば、入庫・出庫など物が動いた時にその場でデータ入力することです。伝票を集めて後でまとめて画面入力するのではなく、物の移動作業をした人がそのトランザクション単位で実績入力します。物の動きとデータ入力を別々のタイミングで別の担当者が実施すると、データのタイムラグという以上に入力ミスや漏れなどの人的ミスが発生するリスクの方が問題ではないでしょうか。 宅配やコンビニなどで実践されている様にハンディーターミナルシステムがあれば発生点入力は可能です。 勿論、取り扱い品の種類によっては、RFIDダグを利用したゲートスキャンというのも考えられますが、一般的には倉庫や工場の作業員が持ち運べるモバイル端末でリアルタイム実績データ収集の問題は解決します。

ポイント? 操作性

ピッキングミスや出荷遅延などを防ぎ、ロジスティックスコスト削減も狙える倉庫システムにするには、「熟練の技」や「ベテランの知識」に頼らずに誰でも、“パートさん”でも処理できる簡易性が求められます。「指示書に表示された棚に行き、棚番をスキャンしてピッキングした品物ラベルをスキャン、あとは実績数を入力するだけ」など、ハンディの画面表示やアクション数が少ない程、情報の発生点入力が容易になります。また、キーイン項目が少ない程入力ミスが減り、出荷指示と現物のラベル情報でシステムチェックが入れば、人的ミス防止に役立ちます。

特別な知識が無くても操作できるシステムにすることで、繁忙期だけのバイト活用など倉庫人件費削減にも繋がるでしょう。

ピッキングミスや出荷遅延などを防ぎ、ロジスティックスコスト削減も狙える倉庫システムにするには、「熟練の技」や「ベテランの知識」に頼らずに誰でも、“パートさん”でも処理できる簡易性が求められます。「指示書に表示された棚に行き、棚番をスキャンしてピッキングした品物ラベルをスキャン、あとは実績数を入力するだけ」など、ハンディの画面表示やアクション数が少ない程、情報の発生点入力が容易になります。また、キーイン項目が少ない程入力ミスが減り、出荷指示と現物のラベル情報でシステムチェックが入れば、人的ミス防止に役立ちます。

特別な知識が無くても操作できるシステムにすることで、繁忙期だけのバイト活用など倉庫人件費削減にも繋がるでしょう。

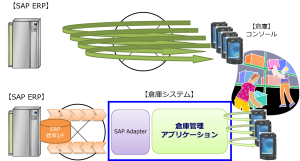

ポイント? ERPとのデータ同期

出荷を例に考えてみましょう。作業現場の効率が良いのは当日処理すべき出荷データを担当者や出荷場所などの作業単位にまとめて表示したり、印刷したりしてピッキングリスト化できる事だと思います。ERPで出荷伝票(指図)を登録する都度倉庫に転送する必要は無いわけです。一方出荷実績に関しては、棚から物が移動したら、あるいは倉庫から物が出て行ったら速やかにERPの在庫数も更新した方がいいでしょう。 つまり、ERPから倉庫システムへの指示データはバッチ転送、倉庫からERPへの実績送信はトランザクション転送が望ましいのではないでしょうか。但し、これは大枠の話です。 自動倉庫のコントロールシステムは勿論、扱い品目によってはロット管理、鮮度管理など相当高機能な倉庫システムが存在しているはずです。倉庫アプリケーションとERP間は2者の役割分担に応じたデータ転送を設計します。

また、コラム「3年経たずにリプレース」でも紹介されている様にSAP ERPの倉庫管理機能を利用してモバイルシステムを構築するという完全同期の方法もあります。 ERP導入を機に倉庫システムを刷新、あるいは新たにスキャナーシステムを構築するのであれば、非同期型のERP標準インターフェースを選択されることをお勧めします。

理由は、倉庫サブシステムとERP間をゆるく接続した方が互いのシステムの独立性を確保できるからです。リモートプロシジャーコールの様な同期型のインターフェースを取ると、タイトな結合になり互いのシステムの影響を受け易くなってしまいます。

ERPをアップグレードする時、あるいは倉庫システムを拡張する時、事業部再編や新規拠点展開など、今後起こりうる様々な変化に即応できるシステムにするには、なるべく独立したコンポーネント間の連携をしておく。

「情物一致」は?作業者が携帯出来る入力端末と?誰でも使える簡単な入力画面、?遅滞無くデータ反映できる連携方式の3つをクリアすれば実現できるのでは無いでしょうか?

ERPが標準で実装している同期型と非同期型の2つのインターフェース機能の解説は、「基幹ERPと社内サブシステムはどう連携させる?」のメルマガコラムまたは用語解説をご参照ください。